So wählen Sie zwischen amorphem Silizium (a-Si) und Niedertemperatur-Polysilizium (LTPS) für die Projektentwicklung mit Display

2023-08-05

1. Einführung in LTPS

Niedertemperatur-Polysilizium(Low Temperature Poly-silicon; LTPS, im Folgenden LTPS genannt) ist eine weitere neue Technologie im Bereich der Flachbildschirme. Technologie der nächsten Generation nach amorphem Silizium (Amorphous-Silicon, im Folgenden als a-Si bezeichnet).

Polysilizium (Polysilizium) ist ein siliziumbasiertes Material mit einer Größe von etwa 0,1 bis mehreren µm, das aus vielen Siliziumpartikeln besteht. In der Halbleiterfertigungsindustrie wird Polysilizium üblicherweise durch LPCVD (Low Pressure Chemical Vapour Deposition) behandelt und anschließend bei einer Temperatur über 900 °C geglüht. Diese Methode wird SPC (Solid Phase Crystallization) genannt. Allerdings ist diese Methode für die Flachbildschirm-Herstellungsindustrie nicht geeignet, da die maximale Temperatur des Glases nur 650 °C beträgt. Daher wird die LTPS-Technologie insbesondere bei der Herstellung von Flachbildschirmen eingesetzt.

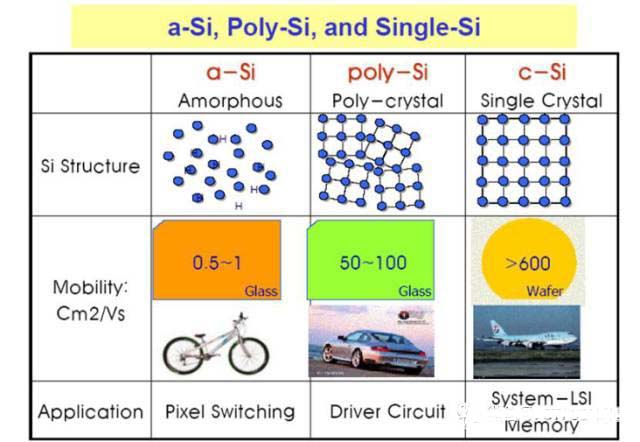

Die Elektronenmobilität von herkömmlichem amorphem Siliziummaterial (a-Si) beträgt nur 0,5 cm2/V.S., während die Elektronenmobilität von Niedertemperatur-Polysiliziummaterial (LTPS) 50–200 cm2/V.S. erreichen kann. Im Vergleich zu kristallinen Flüssigkristallanzeigen (a-Si-TFT-LCDs) bietet Niedertemperatur-Polysilizium-TFT-LCDs die Vorteile einer höheren Auflösung, einer schnellen Reaktionsgeschwindigkeit, einer hohen Helligkeit (hohes Öffnungsverhältnis) usw. Gleichzeitig ist die Peripherie Gleichzeitig kann eine Antriebsschaltung auf dem Glas hergestellt werden. Auf dem Substrat kann das Ziel der System-auf-Glas-Integration (SOG) erreicht werden, wodurch Platz und Kosten gespart werden können. Darüber hinaus ist die LTPS-Technologie die Technologieplattform für die Entwicklung der aktiven organischen Elektrolumineszenz (AM-OLED), sodass die Entwicklung der LTPS-Technologie große Aufmerksamkeit genießt.

2. Der Unterschied zwischen amorphem Silizium (a-Si) und Niedertemperatur-Polysilizium (LTPS)

Im Allgemeinen sollte die Prozesstemperatur von Niedertemperatur-Polysilizium unter 600 °C liegen, insbesondere für die Anforderung des „Laser-Anneal“ (Laser-Anneal), einem Herstellungsprozess, der LTPS von der a-Si-Herstellung unterscheidet. Im Vergleich zu a-Si ist die Elektronenbewegungsgeschwindigkeit von LTPS 100-mal schneller als die von a-Si. Diese Funktion kann zwei Probleme erklären: Erstens reagiert jedes LTPS-PANEL schneller als ein a-Si-PANEL; Zweitens ist das Erscheinungsbild des LTPS-Panels kleiner als das A-Si-Panel. Im Folgenden sind die wesentlichen Vorteile aufgeführt, die LTPS gegenüber a-Si bietet:

3. Das Design des Panelsystems ist einfacher;

4. Die Stabilität des Panels ist stärker;

5. Höhere Auflösung,

Auflösung:

Da der p-Si-TFT kleiner ist als herkömmlicher a-Si, kann die Auflösung höher sein.

Die Treiber-IC-Synthese von p-Si TFT hat auf dem Glassubstrat zwei Vorteile: Erstens wird die Anzahl der mit dem Glassubstrat verbundenen Anschlüsse reduziert und die Herstellungskosten des Moduls werden reduziert; Zweitens wird die Stabilität des Moduls erheblich verbessert.

3. Herstellungsmethode des LTPS-Dünnfilms

1. Metallinduzierte Kristallisation (MIC): eine der SPC-Methoden. Im Vergleich zur herkömmlichen SPC kann dieses Verfahren jedoch Polysilizium bei einer niedrigeren Temperatur (ca. 500–600 °C) herstellen. Dies liegt daran, dass die dünne Metallschicht aufgetragen wird, bevor sich die Kristallisation bildet, und die Metallkomponente eine aktive Funktion bei der Reduzierung der Kristallisation spielt.

2. Cat-CVD: Eine Methode zur direkten Abscheidung polykristalliner Dünnfilme (Polyfilm) ohne Dampfextraktion. Die Abscheidungstemperatur kann unter 300 °C liegen. Der Wachstumsmechanismus beinhaltet eine katalytische Crackreaktion der SiH4-H2-Mischung.

3. Laserglühen: Dies ist derzeit die am weitesten verbreitete Methode. Die Hauptenergiequelle ist der Excimer-Laser, der zum Erhitzen und Schmelzen von a-Si verwendet wird, das eine geringe Menge Wasserstoff enthält und dann in einen Polyfilm umkristallisiert wird.

Niedertemperatur-Polysilizium-Technologie LTPS (Low Temperature Poly-Silicon) war ursprünglich eine Technologie, die von japanischen und nordamerikanischen Technologieunternehmen entwickelt wurde, um den Energieverbrauch des Note-PC-Displays zu senken und den Note-PC dünner und leichter erscheinen zu lassen. Es war etwa Mitte der 1990er Jahre. Die Technologie befindet sich nun in der Erprobungsphase. OLED, eine neue Generation organischer, lichtemittierender Flüssigkristall-Panels, die von LTPS abgeleitet sind, trat 1998 ebenfalls in die praktische Phase ein. Seine größten Vorteile liegen in der Ultradünnheit, dem geringen Gewicht, dem geringen Stromverbrauch und seinen eigenen Lichtemissionseigenschaften es kann für brillantere Farben sorgen. Und klarere Bilder und was noch wichtiger ist: Die Produktionskosten betragen nur 1/3 der Produktionskosten gewöhnlicher LCD-Panels.

Derzeit werden LTPS-OLED-Panels von den meisten LCD-Panel-Herstellern nicht unterstützt. Abgesehen von technischen Patentproblemen ist es unwahrscheinlich, dass die ursprüngliche Investition in eine große LCD-Fabrik aufgegeben wird. Produktionseffizienz, um mit LTPS zu konkurrieren. Daher verwenden die meisten Flüssigkristallanzeigen auf dem Markt immer noch den traditionellen Flüssigkristall, also das gängige amorphe Silizium (a-Si). Die traditionelle Flüssigkristalltechnologie (a-Si) ist nach mehr als 10 Jahren Entwicklungszeit sehr ausgereift. Sie verfügen über beträchtliche Erfahrung in der Beherrschung der Produktionstechnologie und Panel-Design-Technologie, und die LTPS-Technologie kann dies immer noch nicht in kurzer Zeit erreichen. Obwohl die Herstellungskosten von LTPS-OLED-Panels theoretisch viel niedriger sind, bietet der Preis daher derzeit noch keinen Vorteil.

Als ursprüngliche Absicht der ursprünglichen Forschung und Entwicklung kann der Niedertemperatur-Polysilizium-Dünnschichttransistor (LTPS) jedoch das Treiberelement auf dem Glassubstrat einbetten, wodurch der Platz des Treiber-ICs erheblich reduziert und beibehalten wird, sodass die Größe verringert wird des Dünnschichttransistors kann kleiner gemacht werden und gleichzeitig die Größe des Displays vergrößert werden. Helligkeit und reduzierter Stromverbrauch, wodurch die Leistung und Zuverlässigkeit von Flüssigkristallen erheblich verbessert und auch die Herstellungskosten des Panels bei höherer Auflösung gesenkt werden: Der von LTPS bereitgestellte TFT-Aktivmatrixtreiber und die Treiberschaltung und TFT können integriert und hergestellt werden gleichzeitig. Bei Beibehaltung der Vorteile von Leichtigkeit und Dünnheit kann das Problem der unzureichenden Auflösung gelöst werden (da die Übertragungsgeschwindigkeit der Elektronen in Polysilizium schneller und die Qualität besser ist), sodass das 2,5-Zoll-Panel eine hohe Auflösung haben kann von 200ppi.

Lebensdauer verlängern und Energieverbrauch senken: Als wichtiger Indikator für die Entwicklung der LTPS-Technologie bedeutet die Senkung der Temperatur von Flüssigkristallen für Flüssigkristalle viele Dinge. Sowohl die Stabilität als auch die Lebensdauer wurden verbessert. Bisher ist dies nur eine technisch qualitative Schlussfolgerung. Ich glaube, es ist auch für jeden leicht verständlich, dass sich die Lebensdauer des Displays bei relativ niedrigen Temperaturen verlängert; Beim frühen Note-PC wurde großer Wert auf den Energieverbrauch gelegt, was auch einer der Gründe für die Entwicklung von LTPS ist. Während die Betriebstemperatur gesenkt wird, wird beim LTPS-Panel auch der Energieverbrauch erheblich reduziert. Natürlich ist der Energieverbrauch von LCD-Monitoren von Natur aus gering, was für Note-PCs mehr bedeutet als für PC-Monitore.

Größenreduzierung: Obwohl bei Flachbildschirmen keine hohen Anforderungen an die Größe gestellt werden, war das Streben nach leichteren und dünneren Flüssigkristallanzeigen schon immer ein Hotspot. Da Niedertemperatur-Polysilizium-Dünnschichttransistoren (LTPS) Treiberelemente direkt auf dem Glassubstrat einbetten können, kann die Hülle des LTPS-Flüssigkristalldisplays fast nur die Dicke des Flüssigkristallpanels selbst beibehalten, ohne Platz dafür zu reservieren des Treiber-ICs und reduzieren die Dicke weitestgehend.

Niedertemperatur-Polysilizium(Low Temperature Poly-silicon; LTPS, im Folgenden LTPS genannt) ist eine weitere neue Technologie im Bereich der Flachbildschirme. Technologie der nächsten Generation nach amorphem Silizium (Amorphous-Silicon, im Folgenden als a-Si bezeichnet).

Polysilizium (Polysilizium) ist ein siliziumbasiertes Material mit einer Größe von etwa 0,1 bis mehreren µm, das aus vielen Siliziumpartikeln besteht. In der Halbleiterfertigungsindustrie wird Polysilizium üblicherweise durch LPCVD (Low Pressure Chemical Vapour Deposition) behandelt und anschließend bei einer Temperatur über 900 °C geglüht. Diese Methode wird SPC (Solid Phase Crystallization) genannt. Allerdings ist diese Methode für die Flachbildschirm-Herstellungsindustrie nicht geeignet, da die maximale Temperatur des Glases nur 650 °C beträgt. Daher wird die LTPS-Technologie insbesondere bei der Herstellung von Flachbildschirmen eingesetzt.

Die Elektronenmobilität von herkömmlichem amorphem Siliziummaterial (a-Si) beträgt nur 0,5 cm2/V.S., während die Elektronenmobilität von Niedertemperatur-Polysiliziummaterial (LTPS) 50–200 cm2/V.S. erreichen kann. Im Vergleich zu kristallinen Flüssigkristallanzeigen (a-Si-TFT-LCDs) bietet Niedertemperatur-Polysilizium-TFT-LCDs die Vorteile einer höheren Auflösung, einer schnellen Reaktionsgeschwindigkeit, einer hohen Helligkeit (hohes Öffnungsverhältnis) usw. Gleichzeitig ist die Peripherie Gleichzeitig kann eine Antriebsschaltung auf dem Glas hergestellt werden. Auf dem Substrat kann das Ziel der System-auf-Glas-Integration (SOG) erreicht werden, wodurch Platz und Kosten gespart werden können. Darüber hinaus ist die LTPS-Technologie die Technologieplattform für die Entwicklung der aktiven organischen Elektrolumineszenz (AM-OLED), sodass die Entwicklung der LTPS-Technologie große Aufmerksamkeit genießt.

2. Der Unterschied zwischen amorphem Silizium (a-Si) und Niedertemperatur-Polysilizium (LTPS)

Im Allgemeinen sollte die Prozesstemperatur von Niedertemperatur-Polysilizium unter 600 °C liegen, insbesondere für die Anforderung des „Laser-Anneal“ (Laser-Anneal), einem Herstellungsprozess, der LTPS von der a-Si-Herstellung unterscheidet. Im Vergleich zu a-Si ist die Elektronenbewegungsgeschwindigkeit von LTPS 100-mal schneller als die von a-Si. Diese Funktion kann zwei Probleme erklären: Erstens reagiert jedes LTPS-PANEL schneller als ein a-Si-PANEL; Zweitens ist das Erscheinungsbild des LTPS-Panels kleiner als das A-Si-Panel. Im Folgenden sind die wesentlichen Vorteile aufgeführt, die LTPS gegenüber a-Si bietet:

1. Es ist einfacher, die Peripherieschaltung des Treiber-ICs auf dem Panel-Substrat zu integrieren.

3. Das Design des Panelsystems ist einfacher;

4. Die Stabilität des Panels ist stärker;

5. Höhere Auflösung,

Auflösung:

Da der p-Si-TFT kleiner ist als herkömmlicher a-Si, kann die Auflösung höher sein.

Die Treiber-IC-Synthese von p-Si TFT hat auf dem Glassubstrat zwei Vorteile: Erstens wird die Anzahl der mit dem Glassubstrat verbundenen Anschlüsse reduziert und die Herstellungskosten des Moduls werden reduziert; Zweitens wird die Stabilität des Moduls erheblich verbessert.

3. Herstellungsmethode des LTPS-Dünnfilms

1. Metallinduzierte Kristallisation (MIC): eine der SPC-Methoden. Im Vergleich zur herkömmlichen SPC kann dieses Verfahren jedoch Polysilizium bei einer niedrigeren Temperatur (ca. 500–600 °C) herstellen. Dies liegt daran, dass die dünne Metallschicht aufgetragen wird, bevor sich die Kristallisation bildet, und die Metallkomponente eine aktive Funktion bei der Reduzierung der Kristallisation spielt.

2. Cat-CVD: Eine Methode zur direkten Abscheidung polykristalliner Dünnfilme (Polyfilm) ohne Dampfextraktion. Die Abscheidungstemperatur kann unter 300 °C liegen. Der Wachstumsmechanismus beinhaltet eine katalytische Crackreaktion der SiH4-H2-Mischung.

3. Laserglühen: Dies ist derzeit die am weitesten verbreitete Methode. Die Hauptenergiequelle ist der Excimer-Laser, der zum Erhitzen und Schmelzen von a-Si verwendet wird, das eine geringe Menge Wasserstoff enthält und dann in einen Polyfilm umkristallisiert wird.

Niedertemperatur-Polysilizium-Technologie LTPS (Low Temperature Poly-Silicon) war ursprünglich eine Technologie, die von japanischen und nordamerikanischen Technologieunternehmen entwickelt wurde, um den Energieverbrauch des Note-PC-Displays zu senken und den Note-PC dünner und leichter erscheinen zu lassen. Es war etwa Mitte der 1990er Jahre. Die Technologie befindet sich nun in der Erprobungsphase. OLED, eine neue Generation organischer, lichtemittierender Flüssigkristall-Panels, die von LTPS abgeleitet sind, trat 1998 ebenfalls in die praktische Phase ein. Seine größten Vorteile liegen in der Ultradünnheit, dem geringen Gewicht, dem geringen Stromverbrauch und seinen eigenen Lichtemissionseigenschaften es kann für brillantere Farben sorgen. Und klarere Bilder und was noch wichtiger ist: Die Produktionskosten betragen nur 1/3 der Produktionskosten gewöhnlicher LCD-Panels.

Derzeit werden LTPS-OLED-Panels von den meisten LCD-Panel-Herstellern nicht unterstützt. Abgesehen von technischen Patentproblemen ist es unwahrscheinlich, dass die ursprüngliche Investition in eine große LCD-Fabrik aufgegeben wird. Produktionseffizienz, um mit LTPS zu konkurrieren. Daher verwenden die meisten Flüssigkristallanzeigen auf dem Markt immer noch den traditionellen Flüssigkristall, also das gängige amorphe Silizium (a-Si). Die traditionelle Flüssigkristalltechnologie (a-Si) ist nach mehr als 10 Jahren Entwicklungszeit sehr ausgereift. Sie verfügen über beträchtliche Erfahrung in der Beherrschung der Produktionstechnologie und Panel-Design-Technologie, und die LTPS-Technologie kann dies immer noch nicht in kurzer Zeit erreichen. Obwohl die Herstellungskosten von LTPS-OLED-Panels theoretisch viel niedriger sind, bietet der Preis daher derzeit noch keinen Vorteil.

Als ursprüngliche Absicht der ursprünglichen Forschung und Entwicklung kann der Niedertemperatur-Polysilizium-Dünnschichttransistor (LTPS) jedoch das Treiberelement auf dem Glassubstrat einbetten, wodurch der Platz des Treiber-ICs erheblich reduziert und beibehalten wird, sodass die Größe verringert wird des Dünnschichttransistors kann kleiner gemacht werden und gleichzeitig die Größe des Displays vergrößert werden. Helligkeit und reduzierter Stromverbrauch, wodurch die Leistung und Zuverlässigkeit von Flüssigkristallen erheblich verbessert und auch die Herstellungskosten des Panels bei höherer Auflösung gesenkt werden: Der von LTPS bereitgestellte TFT-Aktivmatrixtreiber und die Treiberschaltung und TFT können integriert und hergestellt werden gleichzeitig. Bei Beibehaltung der Vorteile von Leichtigkeit und Dünnheit kann das Problem der unzureichenden Auflösung gelöst werden (da die Übertragungsgeschwindigkeit der Elektronen in Polysilizium schneller und die Qualität besser ist), sodass das 2,5-Zoll-Panel eine hohe Auflösung haben kann von 200ppi.

Lebensdauer verlängern und Energieverbrauch senken: Als wichtiger Indikator für die Entwicklung der LTPS-Technologie bedeutet die Senkung der Temperatur von Flüssigkristallen für Flüssigkristalle viele Dinge. Sowohl die Stabilität als auch die Lebensdauer wurden verbessert. Bisher ist dies nur eine technisch qualitative Schlussfolgerung. Ich glaube, es ist auch für jeden leicht verständlich, dass sich die Lebensdauer des Displays bei relativ niedrigen Temperaturen verlängert; Beim frühen Note-PC wurde großer Wert auf den Energieverbrauch gelegt, was auch einer der Gründe für die Entwicklung von LTPS ist. Während die Betriebstemperatur gesenkt wird, wird beim LTPS-Panel auch der Energieverbrauch erheblich reduziert. Natürlich ist der Energieverbrauch von LCD-Monitoren von Natur aus gering, was für Note-PCs mehr bedeutet als für PC-Monitore.

Größenreduzierung: Obwohl bei Flachbildschirmen keine hohen Anforderungen an die Größe gestellt werden, war das Streben nach leichteren und dünneren Flüssigkristallanzeigen schon immer ein Hotspot. Da Niedertemperatur-Polysilizium-Dünnschichttransistoren (LTPS) Treiberelemente direkt auf dem Glassubstrat einbetten können, kann die Hülle des LTPS-Flüssigkristalldisplays fast nur die Dicke des Flüssigkristallpanels selbst beibehalten, ohne Platz dafür zu reservieren des Treiber-ICs und reduzieren die Dicke weitestgehend.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy

Deutsch

Deutsch English

English Español

Español Português

Português русский

русский Français

Français 日本語

日本語 tiếng Việt

tiếng Việt Italiano

Italiano Nederlands

Nederlands ภาษาไทย

ภาษาไทย Polski

Polski 한국어

한국어 Svenska

Svenska magyar

magyar Malay

Malay বাংলা ভাষার

বাংলা ভাষার Dansk

Dansk Suomi

Suomi हिन्दी

हिन्दी